| 激光焊接在儲能電池及PACK產(chǎn)線中的應(yīng)用 |

| 發(fā)布時間:2023-03-20 09:31:21| 瀏覽次數(shù): |

從儲能電池電芯的制造到電池PACK成組,焊接都是一道很重要的制造工序,鋰電池的導(dǎo)電性、強(qiáng)度、氣密性、金屬疲勞和耐腐蝕性,是典型的電池焊接質(zhì)量評價標(biāo)準(zhǔn)。焊接方法和焊接工藝的選用,將直接影響電池的成本、質(zhì)量、安全以及電池的一致性。

在眾多焊接方式中,激光焊接以如下優(yōu)勢脫穎而出:首先,激光焊接能量密度高、焊接變形小、熱影響區(qū)小,可以有效地提高制件精度,焊縫光滑無雜質(zhì)、均勻致密、無需附加的打磨工作;

其次,激光焊接可精確控制,聚焦光點(diǎn)小,高精度定位,配合機(jī)械手臂易于實(shí)現(xiàn)自動化,提高焊接效率,減少工時,降低成本;另外,激光焊接薄板材或細(xì)徑線材時,不會像電弧焊接那樣容易受到回熔的困擾。

儲能電池焊接方法主要有波峰焊接、超聲焊接、激光焊接、異種金屬激光焊接,其中激光焊接是目前最主流的焊接方法。

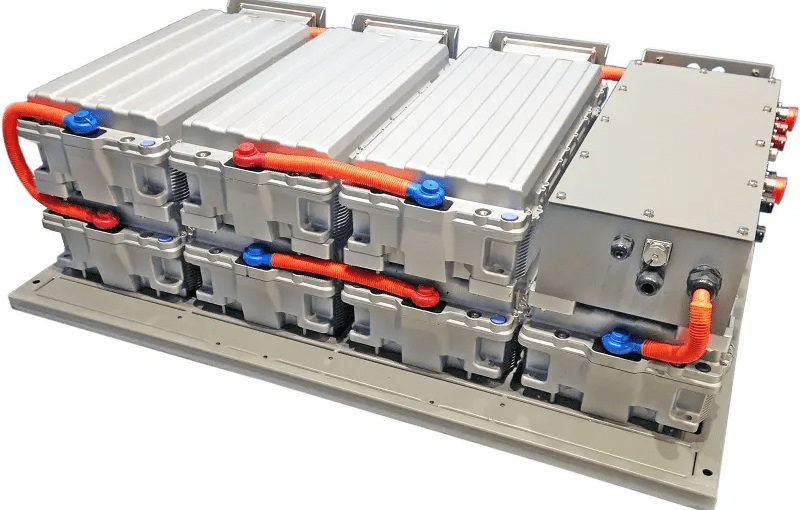

儲能電池 儲能電池焊接方法: ①波峰焊接:本質(zhì)上是超聲焊和激光焊結(jié)合; ②超聲焊接:這種方案好處是焊接簡單,但是需要占用較多空間,模組的體積成組效率會較低; ③激光焊接:目前這種方案是應(yīng)用最廣泛的,但是結(jié)構(gòu)上稍有不同; ④異種金屬激光焊接:這種焊接方式成組效率也很高,生產(chǎn)速度快。

什么是激光焊接?

激光焊接就是通過光學(xué)系統(tǒng),利用高能量密度的激光束作為熱源,將激光束聚焦在一個很小的區(qū)域內(nèi),在極短的時間內(nèi)使被焊處形成一個能量高度集中的熱源區(qū),使被焊物熔化并形成牢固的焊點(diǎn)或焊縫。

激光焊接是一種新型的焊接方式,目前處在高速發(fā)展階段。采用激光焊接時,工件的熱影響區(qū)較小;焊點(diǎn)小,焊接尺寸精度高;其焊接方式屬于非接觸性焊接,無需加外力,產(chǎn)品變形小,焊接質(zhì)量高,效率高,易于實(shí)現(xiàn)自動化生產(chǎn)。

儲能電池激光焊接設(shè)備 電池的結(jié)構(gòu)通常包含鋼、鋁、銅、鎳等多種材料,這些金屬可能被制成電極、導(dǎo)線,或是外殼,因此,無論是一種材料之間或是多種材料之間的焊接,均對焊接工藝提出了較高要求。

激光焊接的工藝優(yōu)勢就在于可以焊接的材質(zhì)種類廣泛,能夠?qū)崿F(xiàn)不同材料之間的焊接。

激光焊接的類型

激光焊接的類型包括激光熱傳導(dǎo)焊和激光深熔焊。熱傳導(dǎo)焊和深熔焊的主要區(qū)別在于單位時間內(nèi)施加在金屬表面的功率密度,不同金屬的臨界值不同。

儲能電池激光焊接常用三大激光器 儲能電池是由電池儲能設(shè)備(由單體元件→電池包模塊→電池柜→電池儲能單元→電池儲能設(shè)備)、PCS及濾波環(huán)節(jié)所構(gòu)成的整體。 儲能電池激光焊接領(lǐng)域,目前使用最多的是脈沖激光器、連續(xù)激光器、準(zhǔn)連續(xù)激光器。 脈沖激光器:YAG激光器、MOPA激光器; 連續(xù)激光器:連續(xù)半導(dǎo)體激光器、連續(xù)光纖激光器; 準(zhǔn)連續(xù)激光器:QCW激光器系列。 對于這些激光器,可以這樣理解:用錘子一錘一錘的將圖釘砸進(jìn)去,這是脈沖;用手直接將圖釘按進(jìn)去,這是連續(xù);鉆孔的時候,鉆頭連續(xù)鉆10秒,休息一秒,再又連續(xù)鉆10秒,再休息一秒,這叫準(zhǔn)連續(xù)。 脈沖激光器是指單個激光脈沖寬度小于0.25秒、每間隔一定時間才工作一次的激光器,它具有較大輸出功率,適合于激光打標(biāo)、切割、測距等。

Crylas-1064nm脈沖激光器 常見的脈沖激光器有固體激光器中的釔鋁石榴石(YAG)激光器、紅寶石激光器、釹玻璃激光器等,還有氮分子激光器、準(zhǔn)分子激光器等。脈沖激光器基于YAG激光器原理,單脈沖能量高,耗電量大,需要定期更換氙燈等耗材,必須配備冷水機(jī)。

1550nm脈沖激光器 此類激光器是非常成熟的激光器,單機(jī)成本相對較低,也是目前金屬焊接使用最廣的一款激光器,因?yàn)榛赮AG激光器原理,整體行業(yè)內(nèi)受制于技術(shù)條件的限制,目前無法將激光器功率做到非常大,常規(guī)的一般在500W之內(nèi),國內(nèi)最高的也就1000W,電光轉(zhuǎn)換效率不高(在13%左右)。

脈沖激光器 連續(xù)激光器就是連續(xù)出光的激光器,也就是有穩(wěn)定的工作狀態(tài),即是穩(wěn)態(tài)。連續(xù)激光器中各能級的粒子數(shù)及腔內(nèi)輻射場均具有穩(wěn)定分布。

其工作特點(diǎn)是工作物質(zhì)的激勵和相應(yīng)的激光輸出,可以在一段較長的時間范圍內(nèi)以連續(xù)方式持續(xù)進(jìn)行,以連續(xù)光源激勵的固體激光器和以連續(xù)電激勵方式工作的氣體激光器及半導(dǎo)體激光器,均屬此類。

連續(xù)激光器 由于連續(xù)運(yùn)轉(zhuǎn)過程中往往不可避免地產(chǎn)生器件的過熱效應(yīng),因此多數(shù)需采取適當(dāng)?shù)睦鋮s措施。

連續(xù)激光器基于YLP光纖激光器原理,因?yàn)榭梢赃B續(xù)不停的恒定功率出光(當(dāng)激光器出光點(diǎn)足夠快和多的時候,就連成了一條線),輸出激光器的能量是恒定的,激光器的穩(wěn)定性非常好,光斑模式也非常好,電光轉(zhuǎn)換效率也非常高(30%左右)。

連續(xù)激光器 準(zhǔn)連續(xù)激光器(QCW)也叫長脈沖激光器,產(chǎn)生ms量級的脈沖,占空比為10%。這使得脈沖光具有比連續(xù)光高十倍以上的峰值功率,對于鉆孔等應(yīng)用來說非常有利。根據(jù)脈寬可將重復(fù)頻率調(diào)制達(dá)500Hz。QCW激光器可以同時在連續(xù)和高峰值功率脈沖模式下工作。

準(zhǔn)連續(xù)激光器 準(zhǔn)連續(xù)激光器與傳統(tǒng)的連續(xù)(CW)激光器不同,其峰值和平均功率在CW和CW/調(diào)制模式中總是相同的,而QCW激光器在脈沖模式下的峰值功率要比平均功率高出10倍。

因此,這樣能夠在從幾十赫茲到幾千赫茲的重復(fù)頻率下產(chǎn)生具有高能量的微秒和毫秒脈沖,并且可實(shí)現(xiàn)數(shù)千瓦的平均功率和峰值功率。

準(zhǔn)連續(xù)激光器 激光焊接設(shè)備在儲能電池方面焊接優(yōu)勢: 1、焊接過程為非接觸式焊接,焊接過程對焊接筋內(nèi)應(yīng)力降低到最低; 2、焊接過程不產(chǎn)生其他溢料和其他釋放物質(zhì),防止二次污染; 3、焊接的強(qiáng)度和氣密性高,可滿足功能需要;

4、激光焊接可滿足不同物質(zhì)之間的焊接,也可以實(shí)現(xiàn)膜類材料、也可以實(shí)現(xiàn)異種物質(zhì)之間連接技術(shù); 5、激光焊接方便自動化集成,也可以根據(jù)產(chǎn)能需要做到同步激光焊接工藝方案,效率高,焊接內(nèi)應(yīng)力小; 6、激光焊接涉及到的結(jié)構(gòu)簡單方便,降低的模具結(jié)構(gòu)難度系數(shù);

7、焊接過程可以實(shí)現(xiàn)數(shù)字化智能監(jiān)控,滿足了焊接過程數(shù)據(jù)化可視化的需要; 8、該類型焊接工藝方案,可以有效地與自動化產(chǎn)線集成,滿足了量產(chǎn)方案的需要,實(shí)現(xiàn)高效生產(chǎn),消耗低等特點(diǎn)。 激光焊接在鋰電池PACK產(chǎn)線中的關(guān)鍵技術(shù)

鋰電池激光焊接機(jī)電池模組自動化生產(chǎn)線,一般包括電芯上料、掃碼、測試、清洗、分選、模組堆垛、堆垛檢測以及模組焊接、焊接檢測、模組下料等工序,物料傳輸系統(tǒng)、自適應(yīng)系統(tǒng)、視覺定位系統(tǒng)、MES制造執(zhí)行管理等,是整條產(chǎn)線中的關(guān)鍵技術(shù),也是適配小批量多品種生產(chǎn)形態(tài)的重要技術(shù)支撐。 01物料傳輸系統(tǒng)

從電芯上料到最終模組下料,整個物料的傳送通過物料傳輸系統(tǒng)來完成,物料傳輸系統(tǒng)還可以根據(jù)工藝的調(diào)整需求靈活擴(kuò)展工位,不同工位之間的傳遞無需人為操作,模組定位板自帶產(chǎn)品尺寸調(diào)整機(jī)構(gòu),能適應(yīng)不同尺寸模組的裝夾,非常適配小批量多品種的生產(chǎn)需求。

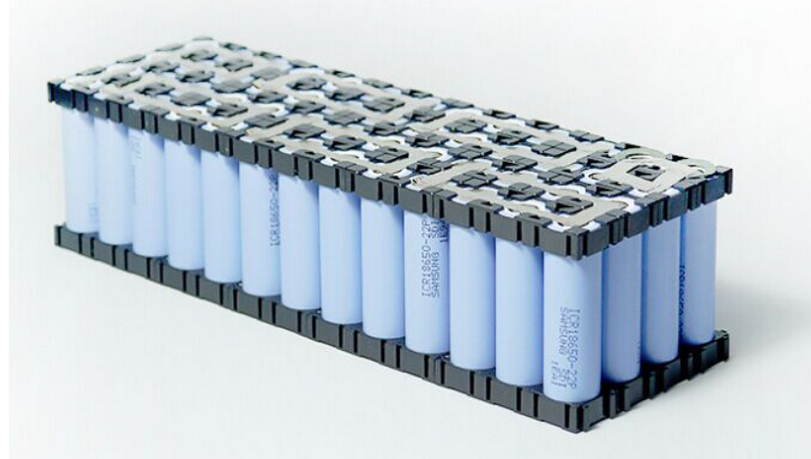

02自適應(yīng)系統(tǒng) 在電池模組的生產(chǎn)過程中,電芯來料軟包、方型及圓柱幾種最為常見,不同種類規(guī)格尺寸的電芯在堆垛成不同尺寸的模組后,每經(jīng)過一道工序都需要適配自適應(yīng)系統(tǒng)來確保整線節(jié)拍的聯(lián)動,尤其是焊接工序,只有適應(yīng)不同尺寸的模組才能完成模組 PACK工序。

自適應(yīng)系統(tǒng)采用多軸組合聯(lián)動,實(shí)施產(chǎn)品加工區(qū)域內(nèi)位置定位,不受任何形式來料的限制,完成焊接工作并傳送到下一道工序。 03視覺定位系統(tǒng) 電芯焊接面清洗、模組打標(biāo)、匯流片焊接通常是采用激光加工的方式來完成,電池模組裝配后,往往尺寸公差較大,很難達(dá)到激光加工對間隙位置尺寸要求,導(dǎo)致加工質(zhì)量急速下降。

視覺定位系統(tǒng)的導(dǎo)入則能滿足精準(zhǔn)定位的需求,精度可達(dá)到 ±0.05mm,通過視覺拍照數(shù)據(jù)采集,并將來料偏差反饋給控制系統(tǒng),從而實(shí)現(xiàn)了加工位置的高精度定位。

04MES制造執(zhí)行管理系統(tǒng)

MES制造執(zhí)行管理系統(tǒng)具有開放式的開發(fā)平臺,可在系統(tǒng)底層平臺基礎(chǔ)上快速、敏捷的按用戶需求完成 MES項(xiàng)目的實(shí)施開發(fā),人工只需按照MES的參數(shù)指示指導(dǎo)工作,并通過圖表的形式綜合統(tǒng)計和分析后,對現(xiàn)有的生產(chǎn)設(shè)定信息進(jìn)行改進(jìn)。

從電芯上料到最終模組下料,每一道工序的參數(shù)、數(shù)據(jù)、及其它來料信息等,都可以通過 MES系統(tǒng)快速查詢并及時分析處理,真正做到過程可控產(chǎn)能高效。

激光焊接工序中的工藝數(shù)據(jù)包直接集成于MES系統(tǒng)中,以方便用戶調(diào)用和切換,整套MES系統(tǒng)可以直接將生產(chǎn)線打造成準(zhǔn)無人化生產(chǎn)車間,人工只需要在外圍進(jìn)行物料補(bǔ)充,提高了安全性。

預(yù)留的工業(yè)通訊接口,用戶不僅能實(shí)現(xiàn)遠(yuǎn)程監(jiān)控管理,還可以與企業(yè)ERP有效對接,真正實(shí)現(xiàn)智能化、信息化工廠。

免責(zé)聲明:本文所用的視頻、圖片、文字如涉及作品版權(quán)問題,請第一時間告知,我們將立即刪除,無任何商業(yè)用途! |

- 發(fā)電機(jī)組

- 電站

- 高、低壓成套開關(guān)設(shè)備

- 便攜戶外電源

- 新能源電動汽車

- 無功諧波補(bǔ)償有源濾波設(shè)備

- 鏟運(yùn)機(jī)電控集成系統(tǒng)

- 進(jìn)口壓縮機(jī)配件、維保

- 清潔新能源-風(fēng)力發(fā)電

- KYN28A-12(GZS1)金屬鎧裝抽出式開關(guān)柜

- XGN2-12箱型固定式金屬封閉開關(guān)柜

- XGN15-12單元式六氟化硫環(huán)網(wǎng)柜

- RM6環(huán)網(wǎng)柜

- HXGN-12環(huán)網(wǎng)柜

- YB-12/0.4箱式變電站

- MNS低壓抽出式開關(guān)柜

- MNS低壓抽出式開關(guān)柜柜體及全套配件

- GCS低壓抽出式開關(guān)柜柜體及全套配件

- GCK低壓抽出式開關(guān)柜柜體及全套配件

- GGD低壓固定式開關(guān)柜柜體及全套配件

- GZS1戶內(nèi)金屬鎧裝中置移開式開關(guān)柜柜體及全套配件

- GGS型工業(yè)控制柜柜體及全套配件

- GCS低壓抽出式開關(guān)柜

- GCR抽出式熱工開關(guān)柜

- GGD低壓固定式開關(guān)柜